ツール紹介

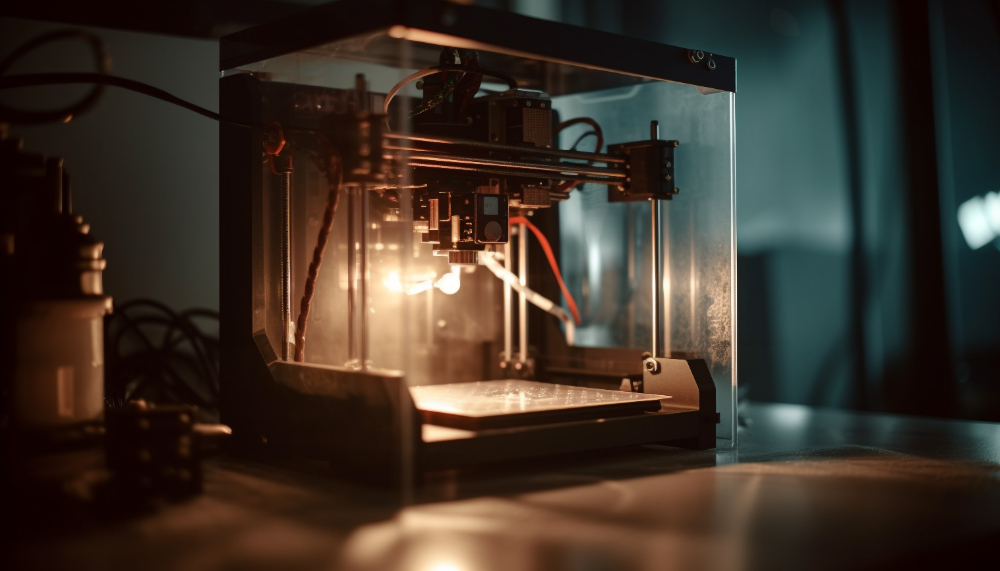

製造業でのAI活用事例12選!導入メリットからおすすめツールまでを解説

製造業では、人手不足や技術継承、品質管理などの課題が深刻化しています。こうした課題の解決策として、AI技術の導入が注目されています。

本記事では、製造現場でのAI活用事例やそのメリット、さらに業務効率化を支えるおすすめツールについて詳しく解説します。AI導入を検討している方はぜひ参考にしてください。

【2025年】法人向け生成AIサービスおすすめ15選を比較!タイプ別にご紹介

様々な業務を自律的に遂行するAIエージェント「JAPAN AI AGENT」

日本企業のための

最も実用的なAIエージェントへ!

AIが企業の様々な職種の

方々が

普段行っている

タスクを自律的に実行

JAPAN AI AGENT

実用性の高いAIエージェンを提供

無料の伴走サポート

高いカスタマイズ性

目標設定をだけで自律的にAIが各タスクを実行

- 製造業がAIを導入すべき理由

- 製造業にAIを導入するメリット

- 製造業にAIを導入する際の3つの注意点

- 工場でのAI導入・活用事例12選

- 化学プラントに自動制御技術を活用

- 検品・外観検査にAIを活用

- 産業用ロボットのAI活用で高度化を実現

- 計器の自動読み取りで目視確認をしていたデータの自動化を実現

- 姿勢推定AIで作業効率が向上

- AIがスコアリングすることで技術継承の課題を克服

- 高精度な回帰モデルで推定誤差を約41%削減

- 官能検査をAI代替することで従業員のストレス軽減

- 外観目視検査をAI代替で見逃し率0%を実現

- タイヤ成型システムでより精度が高いタイヤの作成が可能に

- 画像解析技術で製品の工程内保証率が向上

- 仕様書などの情報検索をチャットで簡単に引き出すことが可能に

- 製造業におすすめなAIツール3選

- まとめ

製造業がAIを導入すべき理由

財務省の調査によると、2018年時点でAIを活用している企業は全体の10.9%、製造業でも11.6%に留まっています。特に大企業での導入率は約16%に達する一方で、中堅・中小企業では約5%と限定的です。

製造業におけるAI導入は依然として限定的ですが、業界が直面する課題を解決するために欠かせない存在となっています。ここでは、AI導入が求められる主な理由として以下の3つにフォーカスして解説します。

- 少子高齢化で人材確保が難しくなっている

- 外国人人材の雇用数が増えている

- 担い手不足による技術継承ができていない

少子高齢化で人材確保が難しくなっている

製造業では少子高齢化の影響が顕著に表れています。労働力人口の減少により、人材の確保が年々困難となっています。特に若手労働者の採用が追いつかず、現場では高齢の従業員に頼らざるを得ない状況が続いています。

AIを導入することで、自動化や効率化が進み、人手不足を補完しつつ、生産性の維持が可能になります。

外国人人材の雇用数が増えている

国内での人手不足を補うため、外国人人材の雇用は年々増加しています。しかし、言語の壁や業務内容の理解不足が原因で、生産性が上がらないケースも少なくありません。

AIの活用により、作業マニュアルの多言語化や、自動翻訳ツールを導入することで、業務の定着率が向上し、円滑な作業指示が実現します。

担い手不足による技術継承ができていない

製造業では熟練技術者が持つ高度な技術が重要ですが、担い手不足により技術継承が難しくなっています。特に引退間近の世代が多い中で、技術の喪失は事業継続にとって大きなリスクです。

AIは、熟練者のノウハウをデータ化し、次世代に引き継ぐ仕組みを構築します。具体的には、作業工程をAIによる動画解析やデジタルツインで可視化し、後継者への教育を効率化できます。

製造業にAIを導入するメリット

製造業におけるAI導入は、生産性向上やコスト削減など多くのメリットをもたらします。ここでは、以下の5つのメリットにフォーカスして解説します。

- 検品・品質検査の作業効率化

- 製造技術のノウハウを組み込んだチャットボットで技術伝承をサポート

- AIとIoTの組み合わせで製造効率の最適化

- AIの異常検知システムで品質を均一化

- AIの代替で人的事故が減少

検品・品質検査の作業効率化

AIは検品・品質検査の工程において高精度な画像解析を活用します。従来の人手作業では見逃されがちな欠陥も、AIがリアルタイムで検出し、作業効率と品質精度を向上させます。導入により、検査時間の短縮やコスト削減も期待できます。

製造技術のノウハウを組み込んだチャットボットで技術伝承をサポート

熟練技術者の知識をAIチャットボットに組み込むことで、現場の技術伝承を効率的にサポートします。具体的には、質問対応や作業手順の提示を自動化し、新人や外国人人材でもスムーズに技術を習得できます。技術の標準化や継承が難しい中小企業にとって有効な解決策です。

AIとIoTの組み合わせで製造効率の最適化

AIとIoTを組み合わせることで、機器の稼働状況や生産ライン全体をデータ化し、リアルタイムで最適化します。例えば、設備の予知保全や稼働時間の調整を自動化し、稼働効率を最大化します。これにより無駄な停止時間を削減し、コスト削減と生産性向上が図れます。

AIの異常検知システムで品質を均一化

従業員による品質検査はばらつきが生じやすい一方、AIの異常検知システムでは品質の均一化が実現します。製造ライン上でAIが製品の微細な異常を即座に検出し、不良品の発生を未然に防ぎます。特に大量生産の現場では、AIの導入が安定した品質管理の鍵となります。

AIの代替で人的事故が減少

AIが危険な作業を代替することで、作業者の安全を確保し、人的リスクを大幅に削減します。例えば、高温環境や危険物の取り扱いにAIロボットを導入すれば、事故の発生率が低減します。作業環境の安全性向上に加え、人件費削減の効果も期待できます。

製造業にAIを導入する際の3つの注意点

AIの導入は製造業に多くのメリットをもたらしますが、導入前に考慮すべき注意点もあります。ここでは、AI導入時に注意すべき3つのポイントについて解説します。

- 導入時には導入・運用コストがかかる

- セキュリティリスクがある

- 業務プロセスの変化で社内からの反発がある

1. 導入時には導入・運用コストがかかる

AI導入には初期投資としてシステム構築費や機器購入費が発生します。さらに、導入後もシステムの運用や保守に運用コストがかかり、操作に慣れるための教育コストも必要です。中堅・中小企業にとっては負担が大きいため、コストとリターンを事前に見極めることが重要です。

2. セキュリティリスクがある

AIはデータ解析を基盤にしているため、情報漏洩やサイバー攻撃によるリスクが伴います。特に機密データを扱う製造業では、外部からの不正アクセス対策やシステムの脆弱性管理が不可欠です。AI導入時には、強固なセキュリティ対策を事前に構築する必要があります。

3. 業務プロセスの変化で社内からの反発がある

AI導入により業務プロセスが大きく変わる場合、現場の従業員から抵抗感や反発が生じることがあります。これまでの作業がAIによって自動化されることで、業務内容の変化や役割の見直しが求められるケースが多いためです。導入時には従業員への事前説明や意識改革を行い、円滑な運用を進めることが重要です。

工場でのAI導入・活用事例12選

ここからは工場でのAI導入・活用事例を12選ご紹介します。

- 化学プラントに自動制御技術を活用

- 検品・外観検査にAIを活用

- 産業用ロボットのAI活用で高度化を実現

- 計器の自動読み取りで目視確認をしていたデータの自動化を実現

- 姿勢推定AIで作業効率が向上

- AIがスコアリングすることで技術継承の課題を克服

- 高精度な回帰モデルで推定誤差を約41%削減

- 官能検査をAI代替することで従業員のストレス軽減

- 外観目視検査をAI代替で見逃し率0%を実現

- タイヤ成型システムでより精度が高いタイヤの作成が可能に

- 画像解析技術で製品の工程内保証率が向上

- 仕様書などの情報検索をチャットで簡単に引き出すことが可能に

化学プラントに自動制御技術を活用

化学プラントにAIによる自動制御技術が導入され、これまで手動で行っていたバルブ操作や稼働調整が自動化されました。温度や圧力など10以上のパラメーターをAIが常時監視し、安定した稼働を35日間連続で実現しています。

この技術は、高齢化による技術者不足への対応としても期待されており、熟練作業員の引退による技術継承の課題を補完します。さらに今後は、AIが自ら学び自律的に稼働することを目指し、品質予測や改善提案など、より高度な領域への活用も進められています。

検品・外観検査にAIを活用

金属部品製造メーカーでは、良品のみを学習データとしてAIに学習させた結果、人の目では判別できない微細なバリを99%を超える精度で検出することに成功しました。初期工事が不要な点も導入のハードルを下げ、手軽に高精度な外観検査が実現されました。

さらに、エッジAI技術を活用することで、現場のエッジ機器でデータ処理が可能となり、通信コストの削減や高速な処理が実現されました。従来の方法ではデータ通信コストが課題でしたが、エッジ処理によってその問題が解消され、導入スピードも大幅に向上しました。

産業用ロボットのAI活用で高度化を実現

部品の形状や配置をカメラで認識し、最適なつかみ方や動作を自動で判断・調整する制御ソフトが産業用ロボット向けに開発されました。この技術では、部品のCADデータを基に、光の当たり具合や重なり方など約9万通りのパターンをAIが学習しました。学習後は、ロボットがカメラで対象物を認識し、ロボットアームの動作を自律的に制御することで、導入時間の短縮とコスト削減が実現しました。

計器の自動読み取りで目視確認をしていたデータの自動化を実現

AI内蔵カメラを活用することで、従来は人による目視で確認していた計器の数値や機器の稼働データの自動化が実現されました。小型のAIカメラは磁石で簡単に取り付け可能で、化学工場や金属製品工場をはじめとする幅広い現場に対応しています。

このシステムでは、アナログメーターの数値を秒単位で連続撮影し、精度の高いデータ収集が可能です。これにより、手作業では難しかった詳細なデータ取得や、遠隔監視による異常検知とアラート発報が実現しました。

姿勢推定AIで作業効率が向上

姿勢推定AIが導入され、作業者の動作を高精度に解析することで無駄な動きの削減と作業効率の最適化が実現されました。さらに、AIが危険な動作を自動で識別し、安全性の向上にも貢献しました。

具体的には、センサーで取得した点群データをAIが解析し、暗所や遮蔽物がある環境でもリアルタイムに姿勢を推定できる技術が活用されました。これにより、作業者の動きを詳細に把握し、事故防止や作業の標準化が実現されました。

AIがスコアリングすることで技術継承の課題を克服

鋳造条件の最適化にAIが導入され、技術継承の課題が解決されました。従来は熟練の検査員が、変異、圧力、速度など大量の波形データを目視で点検し、鋳造条件を判断していましたが、熟練者の減少により技術の継承が困難になっていました。

AI導入後は、波形データをAIが自動でチェックし、正常波形からのズレをスコアリングすることで異常個所を特定できるようになりました。これにより判断の標準化と作業の大幅な効率化が実現されました。

高精度な回帰モデルで推定誤差を約41%削減

製造現場では、収集データに欠損値や通信エラーが発生することがあり、抜き取り検査では全体の1割程度しかデータを取得できないケースもあります。このような状況に対応するため、高精度な回帰モデルを構築するAIが開発されました。

このAIは、欠損値が多いデータでも不具合の要因を特定できる点が特徴です。従来のアルゴリズムと比較して、推定誤差を約41%削減することに成功し、不具合の原因解析を高精度に実現しました。製造現場の品質管理が大幅に向上し、限られたデータからでも効率的な問題解決が可能となりました。

官能検査をAI代替することで従業員のストレス軽減

自動車製造の現場では、異音を聞き分ける官能検査において検査員の負担や判断のばらつきが課題となっていました。さらに、熟練検査員の確保が難しく、作業自体が精神的なストレスを伴うことも指摘されていました。

AIを導入することで、音データをもとに異音を検出し、官能検査を自動化することに成功しました。これにより、検査結果の均一化と効率化が実現され、検査員の精神的負担も軽減されました。

AIによる異音検査は、人手不足や技能継承の問題を解消しつつ、品質管理の向上にも貢献しています。

外観目視検査をAI代替で見逃し率0%を実現

磁気探傷検査にAIを導入することで、外観目視検査では見逃されていたキズの検出が自動化されました。従来のマシンビジョンでは見逃し率32%、過検出率35%と精度に課題があり、熟練工の技術に頼らざるを得ない状況が続いていました。

AI導入後は、見逃し率を0%にまで改善し、過検出率も8%に抑えることに成功しました。これにより、検査精度が飛躍的に向上し、従来2交代制で4人必要だった検査業務を2人で運用できるようになり、人的リソースの最適化も実現されました。

タイヤ成型システムでより精度が高いタイヤの作成が可能に

タイヤ成型技術にAIを導入し、人間の高度な技術とノウハウをデータ化することで、成型工程の精度と一貫性が向上しました。例えば、AIが温度管理や圧力調整などの成型条件を自動で最適化した結果、タイヤの真円度が従来より15%向上しています。

さらに、複数の工程をAIがリアルタイムで制御することで、従来の生産速度を約2倍に引き上げることに成功しました。これにより、生産性の向上と同時に、高精度で均質な製品を安定供給できる仕組みが構築されています。

画像解析技術で製品の工程内保証率が向上

画像解析技術を活用することで、製造現場における異常検知が可能となり、製品の工程内保証率が向上しました。標準作業手順からの逸脱や異常をAIが画像解析で検知し、監督者のウェアラブル端末にアラートを通知するシステムが実用化されています。

また、エリア内の画像データを分析することで、作業者の動きや配置の最適化が図られ、作業効率の向上にもつながりました。さらに、人や設備、材料の状態を常時監視できるようになり、異常事態の未然防止や予防処置が実現されています。

仕様書などの情報検索をチャットで簡単に引き出すことが可能に

製造現場では、生成AIの活用により組織的な改善活動とノウハウの共有が効率的に進むようになりました。従来の改善活動は属人的に管理されることが多く、知見の活用にばらつきが生じていました。

生成AIを導入したことで、過去の事例や注意点をまとめたリストから、目的や状況に応じた情報をチャットで簡単に検索・活用できるようになり、現場全体の効率化が実現されています。

高いセキュリティで安全性・技術力を提供している「JAPAN AI」

製造業のAI活用において、セキュリティやデータ連携の問題は大きな課題とされています。「JAPAN AI」は、こうした課題に対応し、安全性と技術力を両立させたAIプラットフォームです。

JAPAN AIでは、複数のAIモデルを用途や予算に応じて切り替えられるマルチLLM対応を実現しており、現場に最適なAIを活用できます。さらに、エクセルやPDFといったデータはもちろん、外部ストレージやAPIとの連携もシンプルな操作で完了し業務がより効率化します。

また、自然言語検索の精度を高める独自開発のRAG技術により、情報を的確に引き出し、迅速な意思決定をサポートします。現場の知識やノウハウを最大限に活かしながら、業務効率を向上させることが可能です。

高いセキュリティ環境のもとで運用されるJAPAN AIは、上場企業水準の安全性と300名以上のエンジニアによる技術サポートを提供しています。生産性向上を支えるだけでなく、導入コストを抑えながら、AIの効果を最大限に発揮する仕組みを製造現場に提供しています。

貴社業務に特化したAIエージェントを搭載!「JAPAN AI CHAT」

日本企業のための

最も実用的なAIエージェントへ!

AIが企業の様々な職種の

方々が

普段行っている

タスクを自律的に実行

JAPAN AI AGENT

実用性の高いAIエージェンを提供

無料の伴走サポート

高いカスタマイズ性

目標設定をだけで自律的にAIが各タスクを実行

製造業におすすめなAIツール3選

製造業では、生産効率の向上や品質管理の厳格化が求められる中、AIの導入が急速に進んでいます。

外観検査やデータ解析など、これまで人手に頼っていた業務をAIが支援することで、作業の精度向上やコスト削減が実現可能です。ここでは、製造業の現場で特に役立つAIツールを厳選してご紹介します。

| カテゴリー | ツール名 | 特徴 |

|---|---|---|

| FAQシステム | JAPAN AI CHAT | 複数のLLM(大規模言語モデル)をワンクリックで切り替え可能なプラットフォームで、データ連携機能や独自の高性能RAG(自然言語検索)により高精度な回答を実現 |

| 帳票業務システム | 帳票認識AI-OCRソリューション | AI技術を活用して定型・非定型帳票や手書き文字のデータ化を高精度に行うクラウド型サービス |

| AI外観検査システム | Observe AI | 産業用高精度カメラで撮影した製品画像をAIがリアルタイムに解析し、外観検査と寸法計測を同時に行うシステム |

1. JAPAN AI CHAT

| カテゴリー | FAQシステム |

|---|---|

| 製品名 | JAPAN AI CHAT |

| 特徴 | 複数のLLM(大規模言語モデル)をワンクリックで切り替え可能なプラットフォームで、データ連携機能や独自の高性能RAG(自然言語検索)により高精度な回答を実現 |

| 会社名 | JAPAN AI株式会社 |

JAPAN AI CHAT」は、製造業において生産性向上を支援する生成AIプラットフォームです。複数のLLMを用途に応じて選択・切り替えられるほか、ExcelやPDFといった多様なデータ連携が可能です。

さらに、独自開発のRAG技術により高精度な自然言語検索を実現し、業務効率化や余計な問い合わせ削減に貢献します。シンプルな操作性と高いセキュリティを兼ね備えたツールとして、製造現場の業務改善に役立つAIツールです。

貴社業務に特化したAIエージェントを搭載!「JAPAN AI CHAT」

製造業でのAIエージェントの活用例

製造業においてAIが活用されている事はご存じいただけたかと思います。

さらに、現場の安全性や生産性を向上させたい方にはJAPAN AI AGENTの導入を推奨します。

JAPAN AI AGENTでは以下のフローで一括管理が可能です。

- 生産ラインの点検記録をAIエージェントに登録

- 異常傾向を自動検知しアラート送信

- 過去対応データから最適な対処法を提案

- 作業者への音声ナビゲーションも対応

工場内でのトラブル防止に貢献し従業員も安心して業務に取り掛かる事ができます。

作業時間の短縮や人手不足対策にもなり、非常に心強いと製造業での導入事例も増加しています。

JAPAN AI AGENTを利用した製造業界での導入事例や、他業界での業務全体の効率化に繋がった企業の活用事例をご覧いただけます。

興味がある方は、こちらをご覧ください。

日本企業のための

最も実用的なAIエージェントへ!

AIが企業の様々な職種の

方々が

普段行っている

タスクを自律的に実行

JAPAN AI AGENT

実用性の高いAIエージェンを提供

無料の伴走サポート

高いカスタマイズ性

目標設定をだけで自律的にAIが各タスクを実行

2. 帳票認識AI-OCRソリューション

| カテゴリー | 帳票業務システム |

|---|---|

| 製品名 | 帳票認識AI-OCRソリューション |

| 特徴 | AI技術を活用して定型・非定型帳票や手書き文字のデータ化を高精度に行うクラウド型サービス |

| 会社名 | 日立製作所 |

「帳票認識AI-OCRソリューション」は、製造業における帳票処理の効率化を実現するAI技術を搭載したクラウド型サービスです。定型・非定型帳票や手書き文字、二次元コードなど、多様な帳票データの読み取りに対応し、確信度スコアを活用して業務の精度と効率を向上させます。

さらに、クラウドプラットフォームを基盤とするため、繁忙期の大量処理にも柔軟に対応可能です。帳票データを電子化することで、製造業のDX推進や業務コスト削減に大きく貢献するツールです。

3. Observe AI

| カテゴリー | AI外観検査システム |

|---|---|

| 製品名 | Observe AI |

| 特徴 | 産業用高精度カメラで撮影した製品画像をAIがリアルタイムに解析し、外観検査と寸法計測を同時に行うシステム |

| 会社名 | 株式会社電算 |

「Observe AI」は、製造業向けに設計されたAI外観検査・寸法計測システムです。産業用高精度カメラとAI技術を活用し、リアルタイムで製品の良・不良判定を行い、柔軟な対応を可能にします。

少量の良品画像からAIモデルを構築できるため、未知の欠陥や微細な異常も検出可能です。さらに、外観検査と寸法計測を同時に実施できる点が特徴で、多品種少量生産の現場や高精度な品質管理を支援するツールとして注目されています。

まとめ

本記事では、製造業におけるAI導入のメリットと具体的な活用事例について解説しました。AI技術は、品質管理や異常検知、技術継承支援など、製造現場のさまざまな課題解決に貢献しています。こうした事例からも分かるように、AIは現場業務の効率化を進めるだけでなく、情報管理や迅速な意思決定を支える基盤にもなり得ます。

製造現場では、仕様書や過去の事例、問い合わせ対応など、膨大な情報を扱う場面が多く、必要な情報にすぐアクセスできないという課題が残されています。こうした課題に対して、「JAPAN AI」は自然言語検索やデータ連携機能を通じて、FAQ資料の作成や製品問い合わせの効率化をサポートします。

JAPAN AIの導入により、現場担当者は必要な情報を瞬時に引き出せるようになり、対応時間の短縮や業務負担の軽減を実現します。製造業のさらなる生産性向上と業務効率化に向けて、JAPAN AIの活用を検討してみてください。

【2025年】法人向け生成AIサービスおすすめ15選を比較!タイプ別にご紹介

様々な業務を自律的に遂行するAIエージェント「JAPAN AI AGENT」

日本企業のための

最も実用的なAIエージェントへ!

AIが企業の様々な職種の

方々が

普段行っている

タスクを自律的に実行

JAPAN AI AGENT

実用性の高いAIエージェンを提供

無料の伴走サポート

高いカスタマイズ性

目標設定をだけで自律的にAIが各タスクを実行

AIを活用した業務工数の削減 個社向けの開発対応が可能

事業に沿った自社専用AIを搭載できる「JAPAN AI CHAT」で業務効率化!

資料では「JAPAN AI CHAT」の特徴や他にはない機能をご紹介しています。具体的なAIの活用事例や各種業務での利用シーンなどもまとめて掲載。

あわせて読みたい記事